Общее описание работы сепараторов

Непрерывный процесс сепарирования

Сепарирование твердых веществ и жидкостей применяется для большинства технологических процессов в различных отраслях промышленности. Наша компания обладает огромным опытом производства промышленных тарельчатых сепараторов.

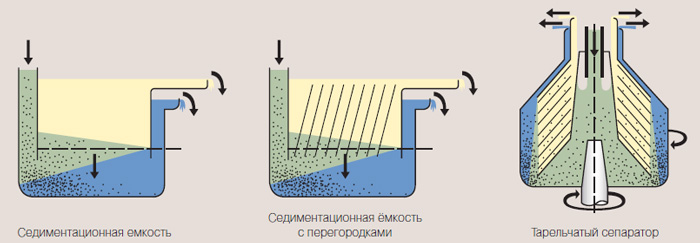

В основе работы сепараторов лежит принцип отстойника: твёрдые вещества под действием силы тяжести постепенно оседают на дно.

Однако такой медленный способ сепарации не способен обеспечить непрерывное производство и контроль качества. Основная концепция использования сепараторов в условиях современного производства – быстрое и качественное разделение различных жидкостей и твердых веществ в непрерывном режиме.

Ускорение процесса

Центрифуга представляет собой отстойник, который вращается вокруг центральной оси. При высокой скорости вращения действие силы тяжести заменяется регулируемой центробежной силой, что гарантирует лучшее качество сепарирования при разделении нескольких жидкостей или жидкости и твёрдых веществ.

В данном случае процесс разделения высокоэффективен, точен и прост в обслуживании.

Виды центрифуг

Существует несколько основных видов центрифуг, используемых для промышленных целей.

Декантерные центрифуги в основном используются для отделения большого количества твердых примесей относительно большого размера. Использование тарельчатых сепараторов является идеальным решением для широкого спектра применений, связанных с сепарированием жидкостей с незначительным содержанием твердых веществ небольшого размера.

Наиболее сложным процессом сепарации является трёхфазное разделение при небольшой разности плотностей между фазами и незначительных размерах твёрдых веществ. В таких случаях ни одна из технологий не может конкурировать с применением тарельчатых сепараторов.

Принцип действия тарельчатых сепараторов

Тарельчатые сепараторы предназначены для непрерывного разделения твёрдых веществ и жидкости или двух жидкостей под действием центробежной силы.

Тарельчатые сепараторы предназначены для непрерывного разделения твёрдых веществ и жидкости или двух жидкостей под действием центробежной силы.

При этом легкая фаза образует ряд внутренних концентрических слоёв (равномерно распределяется в межтарельчатом пространстве сепаратора), а твердые вещества собираются на периферии вращающегося барабана сепаратора.

Поверхность раздела между жидкой и твёрдой фазой называется границей раздела фаз. Для достижения оптимального результата разделения граница раздела фаз в сепараторе является регулируемым параметром.

Использование специального пакета тарелок сепаратора позволяет увеличить поверхность осаждения, что способствует резкому увеличению скорости протекания процесса. Особенности расчёта, формы и конструкции тарелок позволяют использовать сепараторы в режиме непрерывного производства и для различных областей применения. Выгрузка тяжёлой фазы осуществляется непрерывно, периодически или вручную и зависит от марки сепаратора и количества твёрдых веществ.

Осветлённая жидкость поднимается в верхнюю часть сепаратора в зоне оси вращения и выводится через специальные камеры под действием силы тяжести или посредством использования специального откачивающего устройства – напорного диска. Камеры являются изолированными во избежание смешения фаз.

Составляющие успеха

Прогрессивные технологии и ноу-хау  Тарельчатые сепараторы характеризуются 4 основными составляющими.

Тарельчатые сепараторы характеризуются 4 основными составляющими.

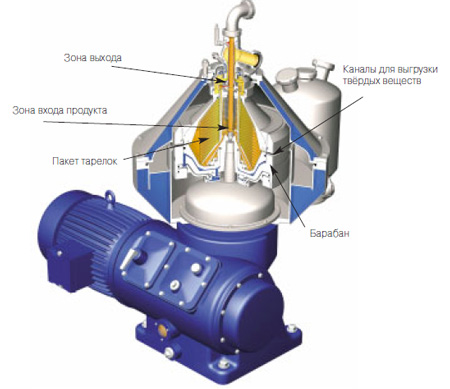

Зона входа продукта В зоне входа продукт постепенно приобретает скорость вращения барабана. Правильно спроектированная зона входа обеспечивает щадящее воздействие на продукт без изменения его исходных характеристик. Кроме того, отсутствует вспенивание, уменьшается внутреннее трение и нагрев продукта, улучшается качество разделения в барабан-сепараторе. В зависимости от требований и условий рабочего процесса тарельчатые сепараторы комплектуются различными типами приспособлений для подачи продукта.

Пакет тарелок

Оптимальный процесс сепарирования непосредственно зависит от конструкции пакета тарелок сепаратора.

Оптимальный процесс сепарирования непосредственно зависит от конструкции пакета тарелок сепаратора.

Имея огромный накопленный опыт в производстве и поставке сепараторов, Альфа Лаваль предлагает свои решения, исходя из особенностей и требований технологических процессов. При этом для получения необходимого результата разделения выбранная модель сепаратора, конструкция и расположение каналов в пакете тарелок гарантируют равномерное распределение и оптимальную структуру потока в межтарельчатом пространстве сепаратора.

Вывод жидкой фазы В большинстве случаев основными требованиями при отводе жидкой фазы из сепаратора является щадящее воздействие на продукт: предотвращение контакта продукта с кислородом воздуха и роста температуры во избежание проблем при дальнейшей обработке продукта. Для решения этих и других вопросов компания имеет все необходимые конструктивные и технологические решения.

Наиболее простым решением отвода жидкой фазы является использование открытого выхода. Тем не менее, в большинстве случаев необходимо наличие давления. Для этих целей сепараторы комплектуются специальным напорным диском, который замедляет скорость движения продукта, преобразовывая его кинетическую энергию в давление. Отвод жидкости производится через специальные каналы напорного диска, а необходимое давление в системе регулируется клапаном, установленным на выходном трубопроводе.

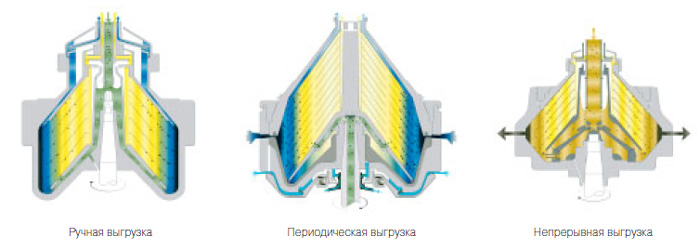

Отвод твёрдых веществ (взвесей)

Существует три основных способа отвода твёрдых веществ:

- непрерывный – отвод примесей и жидкости производится через сопла, расположенные на периферии барабана

- периодический – отвод примесей производится через каналы, расположенные на периферии барабана сепаратора в определённые интервалы времени

- ручной – сбор примесей производится вручную после остановки и открытия барабана сепаратора.

Наиболее сложным процессом сепарации является трёхфазное разделение при небольшой разности плотностей между фазами и незначительных размерах твёрдых веществ. В таких случаях ни одна из технологий не может конкурировать с применением тарельчатых сепараторов.